行业能力

针对各行业业务特性,打造个性化行业解决方案,为用户提供一站式的产品与服务。

行业能力

相关案例

石油化工

服务于油气整个生产链

自动控制系统采用监控和数据采集系统(以下简称SCADA系统),对管道全线的运行情况进行集中监视和生产运营管理。

SCADA系统的中心部分为计算机数据采集、处理系统,通过VSAT(主通讯信道)和Modem拨号(备用通讯信道)实现与PLC通讯,将过程变量实时采集到中心的实时数据库,以列表、趋势和动态控制流程 图的形式将工艺过程以直观、丰富的形式显示出来,并提供多种数据记录和分析工具,为操作员分析工艺运行情况、预测工艺运行趋势和诊断整条管道安全运行的隐患作出直观分析。

站控系统使用代表罗克韦尔自动化控制系统技术的ControlLogix系统作为核心控制器,采集管道的温度、压力、调节阀位和重要的计量结果和参数等,并接受中心和站场的控制命令,对阀和流程进行控制。采用ControlLogix系统使控制系统实现了控制器、控制网络的热备冗余, 同时还通过通讯模板连接赫思曼RSS20系列交换机与其他系统进行数据交互。

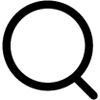

天然气集输、 处理及外输( 长输管线) 生产链

每个分体站点采用AB ControlLogix的控制模块进行数据采集和控制,采用赫思曼交换机连接井场和集气站和处理厂和调度中心的光纤网络连接,光纤环网冗余提高了控制和数据的可靠性。

油气生产数字化标准化解决方案(IDC)

罗克韦尔自动化工业私有云利用当前主流的工业数据中心虚拟化技术,把生产区域中各系统服务器(包括MES服务器,SCADA管理服务器,历史数据库服务器,实时数据库服务器,WEB发布服务器,视频服务器,安防服务器等),操作员站,工程师站的系统集中在集团或者工厂私有的云端服务器上,在传统的系统操作员工位上放置瘦客户机。颠覆传统结构,既较大限度地保持原本的服务器架构,又利用私有云技术强化服务器性能及可靠性,延长系统生命周期,保护了用户的投资。

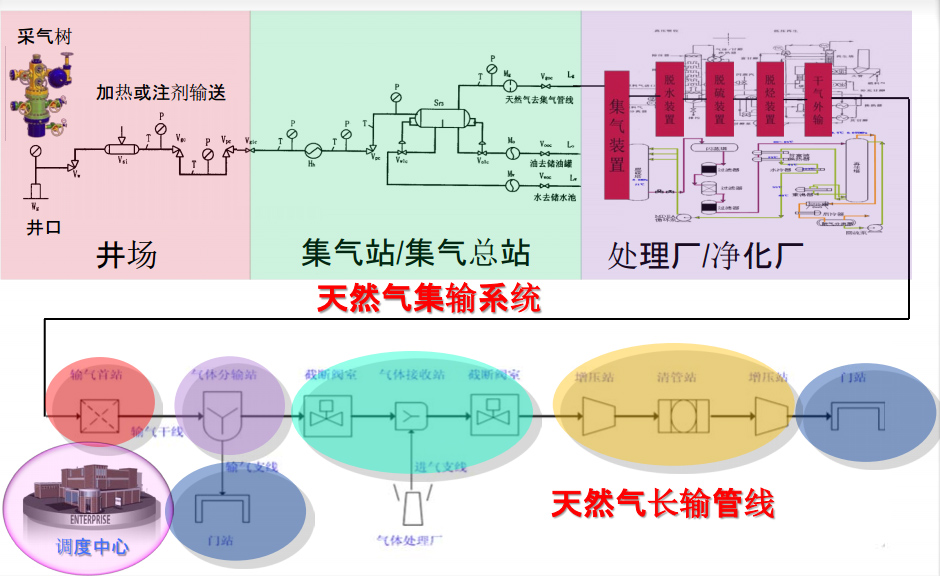

井口采油装置典型集成控制系统

上图为每个井区的配置方案,采用Rockwell的CompactLogix的控制器,通过网络的方式连接现场的控制量和需要监控的可变量,采用AB的panviewPLUS触摸屏实现现场的就地控制,变频器采用PowerFlex系列变频器通过以太网直接通讯,在输送泵站、加压站采用的低压传动和中压传动分别采用的是低压PowerFlex755和中压PowerFlex7000系列的变频器。采用以太网环网通讯,其中低压传动驱动器多种的控制方式,标准 V/Hz,带全定制功能,无速度传感器矢量控制,带自整定功能,磁通矢量控制,带或不带编码器反馈,感应和永磁电机控制。内置实时时钟,DeviceLogix逻辑控制功能,在各个站点实现同步启停止。符合通用的NEC、IEC、NEMA、UL和CSA等标准,它适用于中压电压级别电源电压,范围为2400-6600伏特。采用脉宽调制(PWM)技术-电源流逆变器(CSI)作为电机端变流,性能优越。通过赫思曼RS20系列交换机将数据传输到调度中心。各个PLC之间通过添加Tofino工业防火墙保障网络安全。无论网络中任何位置发生攻击或者为人误操作,深度防护模型都可以有效的限制其对整个网络造成影响,多层防护,差异化防护,针对特定威胁的分层防护。