行业能力

针对各行业业务特性,打造个性化行业解决方案,为用户提供一站式的产品与服务。

行业能力

相关案例

冶金与有色

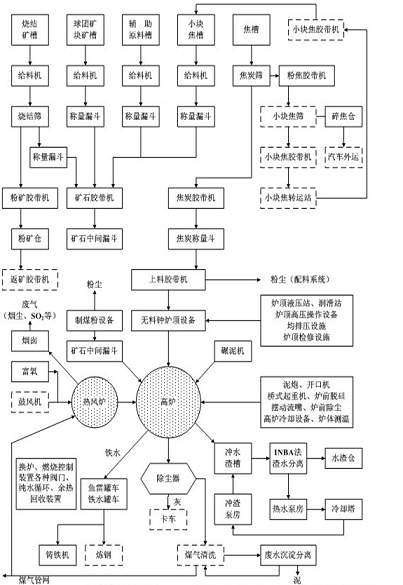

高炉炼铁:

-

将含铁原料(烧结矿、球团矿或铁矿)、燃料(焦炭、煤粉等)及其它辅助原料(石灰石、白云石、锰矿等)按一定比例装入高炉

-

并由热风炉向高炉内鼓入热风助焦炭燃烧

-

原料、燃料随着炉内熔炼等过程的进行而下降

-

在炉料下降和煤气上升过程中,先后发生传热、还原、熔化、脱炭作用,而生成生铁

-

铁矿石原料中的杂质与加入炉内的熔剂相结合而成渣

-

炉底铁水间断地放出装入铁水罐,送往炼钢厂

-

同时产生高炉煤气,炉渣两种副产品,高炉渣水淬后大多数都作为水泥生产原料

高炉炼铁工艺流程与原理

炼铁过程实质:

将铁从其自然形态——矿石等含铁化合物中还原出来的过程。

炼铁方法主要有高炉法、直接还原法、熔融还原法等,其原理是矿石在特定的气氛中(还原物质CO、H2、C;适宜温度等)通过物化反应获取还原后的生铁。生铁除了少部分用于铸造外,绝大部分是作为炼钢原料。

高炉炼铁是现代炼铁的主要方法,钢铁生产中的重要环节。

这种方法是由古代竖炉炼铁发展、改进而成的。尽管世界各国研究发展了很多新的炼铁法,但由于高炉炼铁技术经济指标良好,工艺简单,生产量大,劳动生产率高,能耗低,这种方法生产的铁仍占世界铁总产量的95%以上。

- 高炉生产时从炉顶装入铁矿石、焦炭、造渣用熔剂(石灰石)

- 从位于炉子下部沿炉周的风口吹入经预热的空气

- 在高温下焦炭(有的高炉也喷吹煤粉、重油、天然气等辅助燃料)中的碳同鼓入空气中的氧燃烧生成的一氧化碳和氢气,在炉内上升过程中除去铁矿石中的氧,从而还原得到铁

- 炼出的铁水从铁口放出

- 铁矿石中不还原的杂质和石灰石等熔剂结合生成炉渣,从渣口排出

- 产生的煤气从炉顶导出

- 经除尘后,作为热风炉、加热炉、焦炉、锅炉等的燃料

高炉的主要组成部分 :

1.高炉炉壳:

现代化高炉广泛使用焊接的钢板炉壳,只有少数量较小的土高炉才用钢箍加固的砖壳。炉壳的作用是固定冷却设备,保证高炉砌体牢固,密封炉体,有的还承受炉顶载荷。炉壳除承受巨大的重力外,还要承受热应力和内部的煤气压力,有时要抵抗崩料、坐料甚至可能发生的煤气爆炸的突然冲击,因此要有足够的强度。炉壳外形尺寸应与高炉内型、炉体各部厚度、冷却设备结构形式相适应。

2.炉喉:

高炉本体的最上部分,呈圆筒形。炉喉既是炉料的加入口,也是煤气的导出口。它对炉料和煤气的上部分布起控制和调节作用。炉喉直径应和炉缸直径、炉腰直径及大钟直径比例适当。炉喉高度要允许装一批以上的料,以能起到控制炉料和煤气流分布为限。

3.炉身:

高炉铁矿石间接还原的主要区域,呈圆锥台简称圆台形,由上向下逐渐扩大,用以使炉料在遇热发生体积膨胀后不致形成料拱,并减小炉料下降阻找力。炉身角的大小对炉料下降和煤气流分布有很大影响。

4.炉腰:

高炉直径较大的部位。它使炉身和炉腹得以合理过渡。由于在炉腰部位有炉渣形成,并且粘稠的初成渣会使炉料透气性恶化,为减小煤气流的阻力,在渣量大时可适当扩大炉腰直径,但仍要使它和其他部位尺寸保持合适的比例关系,比值以取上限为宜。炉腰高度对高炉冶炼过程影响不很显著,一般只在很小范围内变动。

5.炉腹:

高炉熔化和造渣的主要区段,呈倒锥台形。为适应炉料熔化后体积收缩的特点,其直径自上而下逐渐缩小,形成一定的炉腹角。炉腹的存在,使燃烧带处于合适位置,有利于气流均匀分布。炉腹高度随高炉容积大小而定,但不能过高或过低,一般为3.0~3.6m。炉腹角一般为79~82 ;过大,不利于煤气流分布;过小,则不利于炉料顺行。

6.炉缸:

高炉燃料燃烧、渣铁反应和贮存及排放区域,呈圆筒形。出铁口、渣口和风口都设在炉缸部位,因此它也是承受高温煤气及渣铁物理和化学侵蚀较为剧烈的部位,对高炉煤气的初始分布、热制度、生铁质量和品种都有极重要的影响。

7.炉底:

高炉炉底砌体不仅要承受炉料、渣液及铁水的静压力,而且受到1400~4600℃的高温、机械和化学侵蚀、其侵蚀程度决定着高炉的一代寿命。只有砌体表面温度降低到它所接触的渣铁凝固温度,并且表面生成渣皮(或铁壳),才能阻止其进一步受到侵蚀,所以必需对炉底进行冷却。通常采用风冷或水冷。目前我国大中型高炉大都采用全碳砖炉底或碳砖和高铝砖综合炉底,大大改善了炉底的散热能力。

8.炉基:

它的作用是将所集中承担的重量按照地层承载能力均匀地传给地层,因而其形状都是向下扩大的。高炉和炉基的总重量常为高炉容积的10~18倍(吨)。炉基不许有不均匀的下沉,一般炉基的倾斜值不大于0.1%~0.5%。高炉炉基应有足够的强度和耐热能力,使其在多种应力作用下不致产生裂缝。炉基常做成圆形或多边形,以减少热应力的不均匀分布。

9.炉衬:

高炉炉衬组成高炉的工作空间,并起到减少高炉热损失、保护炉壳和其它金属结构免受热应力和化学侵蚀的作用。炉衬是用能够抵抗高温作用的耐火材料砌筑而成的。炉衬的损坏受多种因素的影响,各部位工作条件不同,受损坏的机理也不同,因此必须根据部位、冷却和高炉操作等因素,选用不同的耐火材料。

10.炉喉护板:

炉喉在炉料频繁撞击和高温的煤气流冲刷下,工作条件十分恶劣,维护其圆筒形状不被破坏是高炉上部调节的先决条件。为此,在炉喉设置保护板(钢砖)。小高炉的炉喉保护板可以用铸铁做成开口的匣子形状;大高炉的炉喉护板则用100~150mm厚的铸钢做成。炉喉护板主要有块状、条状和变径几种形式。变径炉喉护板还起着调节炉料和煤气流分布的作用。

11.高炉解体:

为了在操作技术上能正确处理高炉冶炼中经常出现的复杂现象,就要切实了解炉内状况。在尽量保持高炉的原有生产状态下停炉、注水冷却或充氮冷却后,对从炉喉的炉料开始一直到炉底的积铁所进行的细致的解体调查,称为高炉解体调查。它虽不能完全了解高炉生产的动态情况,但对了解高炉过程、强化高炉冶炼很有参考价值。

12.高炉冷却装置:

高炉炉衬内部温度高达1400℃,一般耐火砖都要软化和变形。高炉冷却装置是为延长砖衬寿命而设置的,用以使炉衬内的热量传递出动,并在高炉下部使炉渣在炉衬上冷凝成一层保护性渣皮,按结构不同,高炉冷却设备大致可分为:外部喷水冷却、风口渣口冷却、冷却壁和冷却水箱以及风冷(水冷)炉底等装置。

13.高炉灰:

也叫炉尘,系高炉煤气带出的炉料粉末。其数量除了与高炉冶炼强度、炉顶压力有关外,还与炉料的性质有很大关系。炉料粉末多,带出的炉尘量就大。目前,每炼一吨铁约有 10~100kg的高炉灰。高炉灰通常含铁40%左右,并含有较多的碳和碱性氧化物;其主要成分是焦末和矿粉。烧结料中加入部分高炉灰,可节约熔剂和降低燃料消耗。

14.高炉除尘器:

用来收集高炉煤气中所含灰尘的设备。高炉用除尘器有重力除尘器、离心除尘器。

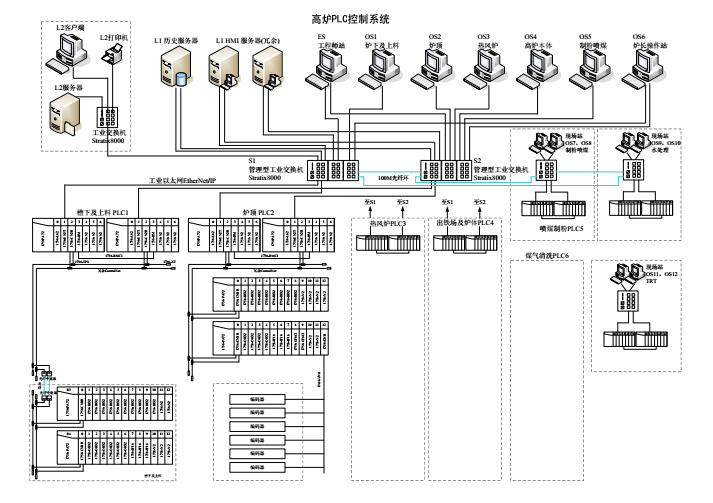

高炉自动化控制系统

高炉自动化控制就象是高炉的控制神经系统,高炉要想安全、可靠、稳定运行必须保证高炉基础自动化系统的可靠、稳定运行。高炉基础自动化通信网络和PLC系统冗余,PLC与HMI监控画面通过容错服务器连接可以保证整个系统的可靠、稳定运行。下文详细介绍高炉基础自动化系统的网络结构及各系统的配置与控制。

高炉基础自动化控制系统的网络结构共计有3种网络,PLC与监控画面、二级系统的网络采用标准的以太网,易于与厂级网络相连,便于维护等。主工艺采PLC控制系统采用ControlNet网络,网络数据交换速度固定5M,具有较高的数据交换速度,可保证控制系统数据采集的实时性要求。与炉顶的探尺编码器采用DeviceNet网络,其网络交换数据速度的Max值为500K,实际交换数据的速度视网络长度和现场的实际情况来进行确定,因与编码器的数据交换量有限,且实时性要求不是要求很高,可以满足无料钟炉顶的控制要求。

主工艺的电气及仪表控制系统采用罗克韦尔公司的ControlLogix 控制系统,共计7套,其中槽下及上料系统、炉顶及本体系统、热风炉及出铁场系统、喷吹及制粉系统、水处理系统CPU采用冗余配置,煤气净化系统、水渣系统采用单CPU控制,CPU与HMI容错服务器采用冗余Ethernet网络,CPU与I/O模件之间通信采用冗余ControlNet网络,同时PLC供电采用冗余电源。

1)槽下称量系统:包括矿石和焦炭称量控制、皮带运输、中间料斗装料及称量、称量补正、焦炭水分补正、称量斗的料空控制、料满控制等。

2)上料皮带系统:矿石、小块焦称量斗和焦炭中间料斗排料控制、上料皮带运输机的运转控制和原料跟踪控制等。

3)炉顶系统:炉顶装料控制、炉顶设备时序控制、炉顶布料控制等。

4)热风炉及余热回收系统:三座热风炉的送风顺序控制及换炉控制,余热回收系统控制、燃烧控制、送风温度控制等。

5)煤气净化系统:重力除尘设备控制、布袋除尘设备控制、排灰时序控制、灰粉反吹时序控制、炉顶顶压控制等。

6)煤粉喷吹系统:煤粉喷吹系统的喷吹设备控制等。

7)水处理系统:水处理设备联锁控制等。

8)高炉本体系统:冷却水系统水温、水压及水流量测量,炉顶洒水控制,炉身静压测量,本体各部冷却设备及耐火材料温度测量及报警,出铁场液压站控制,出铁场除尘阀及除尘风机、电机控制等。

系统网络图如图所示: